氧化钇纳米粉体与透明陶瓷的制备

[关键词:氧化钇,陶瓷制备] [热度 ]| 提示:此毕业设计论文完整版包含【论文,答辩稿】 作品编号:clkx0048,word全文:46页,合计:21000字 |

本实验研究以干胶固相燃烧法制备超细和高活性纳米Y2O3粉体,掺入LaF3烧结助剂后通过热压烧结方法制备Y2O3透明陶瓷。并分别对粉体的煅烧温度对粉体颗粒大小的影响;Y2O3粉体二次煅烧温度、烧结助剂的比例等几个方面来考察对制备透明陶瓷的影响。最终获得制备Y2O3粉体和透明陶瓷的最佳方案。

本实验研究了以干胶固相燃烧法获得的超细和高活性纳米氧化钇粉体并采用热压烧结制备氧化钇透明陶瓷。

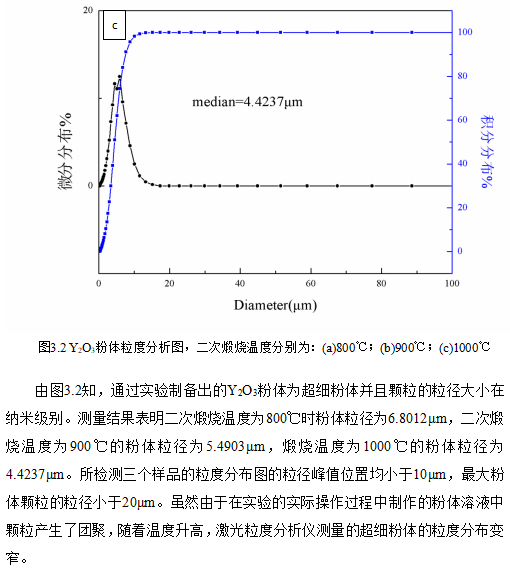

实验研究以硝酸钇、蔗糖、硝酸作为反应原料。首先将硝酸钇与蔗糖混合后再以稀硝酸调节酸碱度,配制好的混合溶液形成固体干胶之后再经燃烧获得微纳米氧化钇粉体。按不同比例掺入烧结助剂LaF3后,采用热压烧结的方法在1000℃,1100℃,1200℃,1300℃进行烧结,保温一小时。利用X射线衍射仪(XRD)检测物相组成,扫描电镜(SEM)观察粉体的形貌和大小,远红外透光检测仪检测陶瓷透光率,激光粒度分析仪(LA-920)进行粒度分析表征。

研究结果表明,固相干胶在800℃,900℃,1000℃下煅烧后颗粒度分别为27.8nm、33.3nm、40.1nm,分散性较好,近球形的氧化钇粉体。掺入LaF3可以提高氧化钇透明陶瓷材料的致密度。二次煅烧1000℃,热压温度1300℃得到的陶瓷样品致密度最好,相对密度达到99.57%;二次煅烧900℃,热压温度1100℃烧结的陶瓷样品晶粒尺寸为200nm,相对密度达到98.00%,透光率为25%。获得了微纳米结构的红外透过的氧化钇陶瓷。

实验的意义和内容

Y2O3透明陶瓷的透光谱特别宽,其耐腐蚀性和高温稳定性好,热发射率低,材料的本征特性决定其在红外窗口材料方面有潜在的应用前景。目前,Y2O3的主要限制在于较低的强度。纳米结构Y2O3陶瓷的强度明显高于粗晶结构的Y2O3陶瓷,因此,控制晶粒尺寸并制备出细晶或纳米晶粒结构的Y2O3陶瓷具有重要实际意义。

本实验分别采用商业纯Y2O3粉体与自制纯Y2O3粉体为原料,以热压烧结制备细晶粒的Y2O3陶瓷,并且采用X-射线衍射,激光粒度,透射形貌,密度测量,扫描电镜,红外透光率分析表征粉体与陶瓷。主要研究内容包括:(1)二次煅烧温度对粉体与陶瓷性能的影响;(2)热压温度对陶瓷性能的影响

(1)采用干胶燃烧法制备出纳米Y2O3陶瓷粉体。在800℃到1000℃温度范围内,二次煅烧温度越低制备出的粉体颗粒越细,煅烧温度为800℃时晶粒大小为27.8nm,煅烧温度为900℃时晶粒大小为33.3nm,煅烧温度为1000℃时晶粒大小为40.1nm。

(2)初始粉体的二次煅烧温度越高,烧结陶瓷密度就越高。在热压温度1300℃的条件下,初始粉体的二次煅烧温度为800℃,900℃,1000℃制备出的陶瓷样品的相对密度分别为98.38%,98.45%,99.57%。

(3) Y2O3粉体中掺入LaF3的质量分数越低得到的陶瓷致密度越高。

(4)制备出纳米结构氧化钇陶瓷。在热压温度1000℃、1100℃、1200℃和1300℃的条件下,氧化钇陶瓷晶粒分别为41.7nm、250nm、400nm和1.5μm。

(5) 自制粉样品的红外透光率高于商业粉。商业粉制得的Y2O3透明陶瓷在红外是不透的,自制粉制得的Y2O3透明陶瓷大多数在中红外是透光的,其中,二次煅烧900℃热压1100℃的样品透光率为25%,二次煅烧1000℃热压1100℃的样品透光率为23%。

综上所述,在二次煅烧温度为900℃,热压温度为1100℃的陶瓷样品,密度为4.910 g/cm3,相对密度为98.00%,透光率为25%,晶粒大约为200nm,生长系数为4.99,是具有高致密度、纳米结构、红外透过的氧化钇陶瓷。

| 提示:此毕业设计论文完整版包含【论文,答辩稿】 作品编号:clkx0048,word全文:46页,合计:21000字 |

本材料科学与工程毕业设计论文作品由 毕业论文设计参考 [http://www.qflunwen.com] 征集整理——氧化钇纳米粉体与透明陶瓷的制备(论文,答辩稿)!

当前位置:

当前位置: