SPS烧结陶瓷颗粒增强高速钢的组织与性能

[关键词:陶瓷颗粒,高速钢,组织性能] [热度 ]| 提示:此毕业设计论文完整版包含【论文,答辩稿】 作品编号:clkx0016,word全文:44页,合计:22000字 |

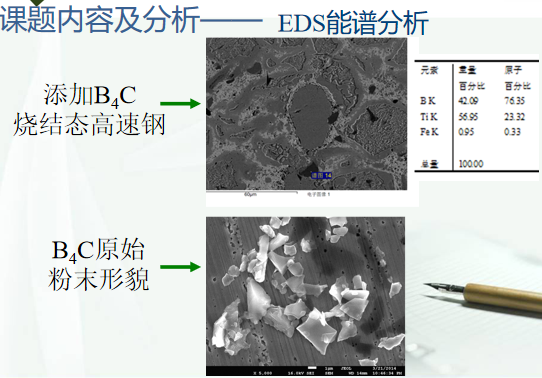

课题通过制备 cBN 颗粒,B4C 颗粒及 Ti3SiC2 颗粒增强的高速钢和无添加相的高速钢,再比较四者的性能来制备出综合性能更好的高速钢。本实验采用粉末冶金技术,选用 SPS 烧结工艺。首先为确定烧结温度制备 900oC、950 oC、1000 oC、1050 oC 无添加相高速钢,根据致密度优选温度,再制备含各增强相高速钢样品。制备出样品后分别检测四者的力学性能:硬度,并观察样品的金相组织和做扫描电镜及 XRD 来分析样品显微组织,确定出具有优秀综合性能的陶瓷颗粒增强高速钢的最佳制备方案。

本次毕业设计将 cBN、B4C 和 Ti3SiC2 三种陶瓷颗粒分别添加到高速钢基体中,采用放电等离子烧结方法制备了陶瓷颗粒增强高速钢的复合材料样品,重点考察陶瓷颗粒对粉末冶金高速钢性能的影响, 其研究结果对粉末冶金高速钢新材料的发展及应用具有重要的参考价值。

实验结果表明:(1) XRD 分析表明在以铁为基体的烧结态高速钢样品中均生成了一定量的 M6C 型碳化物(Fe3W3C 和 Fe3Mo3C)和M7C3 型碳化物(Cr7C3 和(Cr, Fe)7C3)。(2) 在未添加陶瓷颗粒的情况下,采用 SPS 烧结,高速钢样品的烧结致密度与硬度均随温度升高而增大。考虑低成本和不损毁模具的情况下,粉末冶金高速钢的最佳 SPS 烧结工艺为 1000℃保温 5 分钟,此时其硬度为 423。(3) 烧结态高速钢组织以黑色球形的屈氏体相和灰白色铁素体相为主,添加的陶瓷颗粒存在于球形屈氏体组织间的铁素体中。(4) 分别添加 B4C、cBN 和 Ti3SiC2 三种陶瓷颗粒后,高速钢的晶粒细化且组织均匀,力学性能均有所提高,尤以添加 Ti3SiC2 颗粒的高速钢为最佳,其硬度值可达 522。

图 3.3 为不同烧结温度下 SPS 烧结态高速钢腐刻后的金相形貌。图 3.3(a)、(b)、(c)

和(d)分别为 900、950、1000 和 1050℃下经 SPS 烧结的高速钢腐刻后放大 200 倍的金相照片。由图 3.3 可以看出在金相显微镜下不同烧结温度下的高速钢样品形貌基本相同, 均以球状屈氏体结构为主,但随着温度的升高球形结构中的屈氏体比例上升,较软的铁素体相减少,这是由于随着烧结温度的升高固相反应充分进行,多余的铁元素与其它金属元素及碳形成了 M6C 型碳化物从而可显著提高样品的硬度。图 3.3 (a)和(b)中在球形结构间的较暗组织应为质软的铁素体,而图 3.3 (c)和(d)中的球形组织间的较亮相应为残余奥氏体,这是由于图 3.3 (c)和(d)对应的 SPS 烧结温度较高,有较多的铁素体转化为了奥氏体,随炉冷却时由于炉中存在冷却水,使样品降温较快,从而有大量残余奥氏体产生。

通过实验研究,得出如下结论:

(1)在未添加陶瓷颗粒的情况下,采用 SPS 烧结,高速钢样品的烧结致密度与硬度均随温度升高而增大。考虑低成本和不损毁模具的情况下,粉末冶金高速钢的最佳 SPS 烧结工艺为 1000℃保温 5 分钟,此时其硬度为 423。

(2)XRD 分析结果表明,SPS 烧结陶瓷颗粒增强的高速钢样品中检测到铁为基体相, 还生成了一定量的 M6C 型碳化物(Fe3W3C 和 Fe3Mo3C)和 M7C3 型碳化物(Cr7C3 和(Cr,

Fe)7C3)。

(3)烧结态高速钢组织以黑色球形的屈氏体相和灰白色铁素体相为主,添加的陶瓷颗粒存在于球形屈氏体组织间的铁素体中。

(4)分别添加 B4C、cBN 和 Ti3SiC2 三种陶瓷颗粒后,高速钢的晶粒细化且组织均匀, 力学性能均有所提高,尤以添加 Ti3SiC2 颗粒的高速钢为最佳,其硬度值可达 522。

| 提示:此毕业设计论文完整版包含【论文,答辩稿】 作品编号:clkx0016,word全文:44页,合计:22000字 |

本材料科学与工程毕业设计论文作品由 毕业论文设计参考 [http://www.qflunwen.com] 征集整理——SPS烧结陶瓷颗粒增强高速钢的组织与性能(论文,答辩稿)!

当前位置:

当前位置: