复合矿渣在支撑剂中的应用研究

[关键词:复合矿渣,支撑剂] [热度 ]| 提示:此毕业设计论文完整版包含【论文】 作品编号:clkx0029,word全文:42页,合计:20000字 |

根据相律,在此范围内的配方,析出的主晶相应为莫来石相。最终的目的是使支撑剂显微结构的主晶相为莫来石,且使其含量尽可能地高,这样所得的样品的强度大。据此,设计出初始的基础实验配方1#。为了比较基础配方中各个成分对实验结果的影响,在其他组分含量不变的情况下,分别只增加某一成分的含量(仅滑石含量保持不变),由此衍生出2#-6#基础实验配方。各个基础实验配方的组成如下表3-3所示。

将基础实验配方分别于1100℃、1150℃、1200℃、1300℃下按烧成制度烧制。结果显示,1300℃下烧制的样品均已发泡,说明烧结温度过高。其中6#样在1150℃、1200℃下也出现了发泡现象。说明硅微粉加入量的提高,可以明显降低样品的烧结温度。最高抗折强度出现在4#样品中,说明增加煤矸石的含量有助于提高样品的抗折强度。所以我们选择4#样为基准,优化配方。4#样品为增加了煤矸石的配方。我们考虑以继续增加煤矸石的含量的方法来优化配方。在4#样的基础上,分别以减少硅微粉的量、减少红粘土的量、同时减少硅微粉和红粘土的量的方式增加煤矸石的量。由此获得7#-10#优化配方。各优化配方的组成如下表3-4所示。

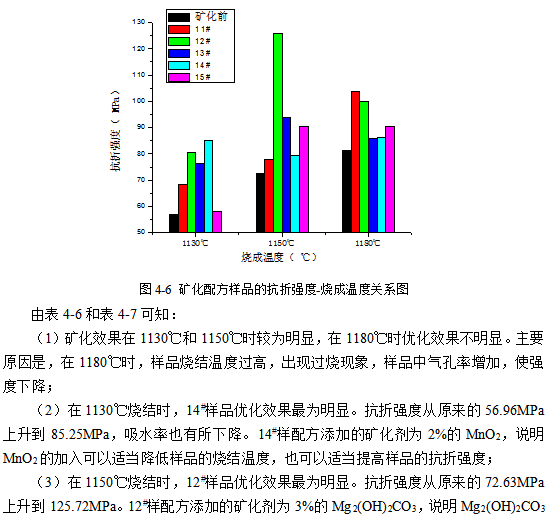

将优化配方分别于1120℃、1150℃、1170℃下按烧成制度烧制。将烧制好后的样品进行吸水率和抗折强度测试,测试结果表明,在1150℃下烧结的9#样配方吸水率低,且抗折强度增加明显,优化效果最好。所以选择以9#样配方为基准,进行进一步的优化。在9#样配方的基础上,分别以加入不同的矿化剂的方式进行配方优化。矿化剂加入量少,但能促进烧结和改善制品性能。由此获得11#-15#矿化配方,各矿化配方引入的矿化剂含量如下表3-5所示。

由图4-17及标准莫来石的Raman图谱对比分析可知,12#样配方的Raman测试图谱中出现的波峰和莫来石的Raman图谱的波峰吻合。说明12#样配方中含有莫来石相。另外,散射强度的高低与莫来石含量成正比,所以可以从散射强度峰值的高低反映出莫来石含量的高低。由图谱可以看出,在1130℃和1180℃下烧成的样品的峰值接近,说明两个温度下烧成的样品中莫来石含量接近。而在1150℃下烧成的样品的峰值比其它两个温度下的峰值高,说明莫来石含量高。又由抗折强度测试结果知,在1150℃下烧成的样品的抗折强度较另外两个温度下的高,说明莫来石含量高的样品的具有更高的抗折强度。

由图4-18可分析出:在三个烧结温度下,样品的主晶相均为莫来石相。莫来石相的存在,可发挥纤维和晶须的自增韧补强的作用当裂纹由基体表面向内部扩展,一旦遇到纤维,会使纤维与基体界面破坏,造成桥接纤维被拉断或拔出,整个过程需要消耗大量能量,从而使材料的强度和韧性得到提高。另外,在12#样品中还含有刚玉相和镁铝尖晶石相。且对于烧结情况最好的样品,即在1150℃下烧结的样品,其主晶相莫来石相的含量最高,说明烧结样品中莫来石相含量的增加可以提高支撑剂的抗折强度。

通过实验和对测试结果的分析讨论,可以得出如下结论:

(1)制备高强低密支撑剂的最优配方(wt%)为:红粘土:10;黄金尾矿:20;煤矸石:50;粉煤灰:20;硅微粉:5;滑石:5;Mg2(OH)2CO3:3。制备的支撑剂吸水率平均值为0.90%,视密度为2.61g/cm3,抗折强度平均值为125.72MPa,性能达到行业标准SY-T 5108-2006的要求。

(2)引入矿化剂可以适当降低支撑剂的烧成温度,促进莫来石相生成,提高支撑剂的强度。其中,以Mg2(OH)2CO3作为矿化剂效果较好。

(3)以煤矸石、黄金尾矿、粉煤灰为主的复合矿渣制备高强低密支撑剂的最佳工艺条件:球磨时间为20min,干燥时间为6h,成型压力为30MPa,烧成温度范围为1150ºC-1170ºC,保温时间为30min。

(4)高强低密支撑剂的主晶相为莫来石相,莫来石相含量的增加可以提高支撑剂的抗折强度。试样中的微气孔的存在会影响试样的抗折强度。

| 提示:此毕业设计论文完整版包含【论文】 作品编号:clkx0029,word全文:42页,合计:20000字 |

本材料科学与工程毕业设计论文作品由 毕业论文设计参考 [http://www.qflunwen.com] 征集整理——复合矿渣在支撑剂中的应用研究(论文)!

-

没有关键字相关信息!

当前位置:

当前位置: